در مهرماه ۱۴۰۳ حاصل شد؛

کاهش مصرف کل نسوز در کورههای قوس الکتریکی فولاد مبارکه به عدد بیسابقه 2.18 کیلوگرم بر تن مذاب

مدیر مرکز تعمیرات نسوز فولاد مبارکه گفت: با تلاش جمعی همکاران در مهرماه سال جاری، مصرف کل نسوز در کورههای قوس الکتریکی فولاد مبارکه به عدد 2.18 کیلوگرم بر تن مذاب رسید که در تاریخ بهرهبرداری شرکت بیسابقه بوده کاهش یافت.

به گزارش ایلنا به نقل از روابط عمومی فولاد مبارکه، پدرام فتاحالمنان در این باره افزود: با توجه به افزایش روزافزون قیمتهای مواد اولیه، مواد مصرفی و انرژی در صنعت فولاد و افت قیمت فروش محصولات فولادی تخت در بازارهای بینالمللی و بهتبع آن در بازار داخلی، طی سه سال گذشته قیمت ورق نورد گرم از سقف 2000 دلار به کمترین مقدار خود طی این مدت یعنی 680 دلار رسیده و حاشیه سود شرکتهای فولادی بهشدت تحتالشعاع خود قرار گرفته است.

وی در تشریح اهمیت و نقش کاهش هزینههای تولید در حفظ سودآوری فولادسازان افزود: در این بازار رقابتی، شرکتها برای بقا و حفظ سود و نقدینگی خود، باید تلاش کنند هزینههای تولید خود را کاهش دهند. در زنجیره تولید فولاد، بیشترین هزینه تبدیل در ناحیه فولادسازی صرف میشود و در این ناحیه نیز عمده هزینه به کورههای قوس الکتریکی مربوط است. مصارف اصلی کورههای قوس الکتریکی، به غیر از آهن اسفنجی، فروآلیاژها و مواد افزودنی، الکترود، انرژی و نسوز است.

مدیر مرکز تعمیرات نسوز درباره اقدامات مرکز نسوز فولاد مبارکه گفت: این بخش همگام با سایر واحدها و در راستای تأکید مدیریت ارشد سازمان بر کنترل و کاهش هزینههای تولید، برنامهریزی و اجرای اقدامات اصلاحی لازم جهت کنترل و افزایش کیفیت متریال نسوز استفادهشده در کوره صورت گرفت و همچنین با همکاری واحدهای تولید و تعمیرات کورههای قوس الکتریکی، بهینهسازی پارامترهای فرایندی و تجهیزاتی کورهها انجام شد و نهایتاً کاهش مصارف نسوز و کسب رکورد جدید محقق گردید.

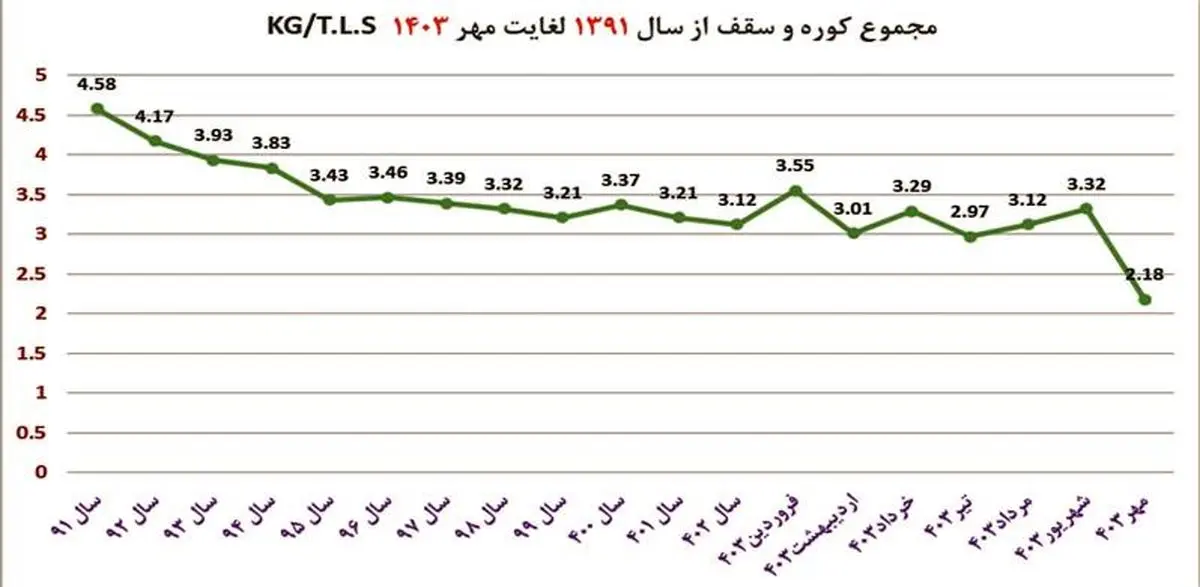

وی خاطرنشان کرد: طی سالیان گذشته کاهش مصرف نسوز همواره در مجموعه هدفگذاری و دنبال شده است؛ بهطوریکه مجموع نسوز مصرفی در کورههای قوس الکتریکی که شامل تعمیر سرد نسوز در ایستگاههای تعمیر شل، تعمیر گرم نسوز در جایگاههای ذوبگیری کورهها و همچنین سقف نسوز کوره (سنتر) میشود، از سال 1391 از 4.58 کیلوگرم طی یک روند کاهشی به 3.12 کیلوگرم بر تن فولاد مذاب در سال 1402 رسید و با اقدامات صورتگرفته در سال جاری به همت تیمهای کاری مختلف بهرهبرداری و تعمیرات نسوز، موفق به ثبت رکورد کمترین مصرف کل نسوز کوره از ابتدای بهرهبرداری تاکنون یعنی مقدار 2.18 کیلوگرم در مهرماه سال جاری شدیم که از کل مصرف 2.18 معادل ۱.۹۵ کیلوگرم بر تن مربوط به نسوز شل کوره و معادل 0.23 مربوط به سنتر سقف کوره است.

فتاحالمنان تأکید کرد: تلاش همکاران جهت حفظ و تثبیت این میزان مصرف در ماه جاری باعث شد در آبان ماه نیز مقدار کل مصرف نسوز کورهها نزدیک به مقدار مصرف در ماه گذشته و به میزان 2.22 کیلوگرم بر تن فولاد مذاب باشد.

وی در بخش پایانی سخنان خود گفت: بیشک کسب این نتایج افتخارآمیز در هیچ واحدی بدون همدلی و همراهی کارکنان و کار تیمی منسجم بین واحدهای تأثیرگذار بر پارامترهای مرتبط با موضوع محقق نخواهد شد و دقیقاً همین رویکرد نیز در کسب این رکورد ارزشمند بین مرکز نسوز و ناحیه فولادسازی حکمفرما بوده است.

در پی کسب این موفقیت برخی از رؤسا و کارشناسان این مرکز چنین اظهار نظر کردند:

احمدرضا ایرانپور، رئیس گروه فنی نسوز:

با توجه به اهداف سازمان جهت کاهش هزینههای تمامشده تولید، واحد نسوز همگام با سایر واحدها و در ارتباط تنگاتنگ با دیگر واحدهای فولادسازی، مصمم به کاهش هزینهها و افزایش ظرفیت تولید با مزیت رقابتی است. یکی از پارامترهای مؤثر بر هزینههای تولید مصارف نسوز است. نقش دیگر مصارف نسوز در تولید به اثر مستقیم آن بر کاهش توقفات و در نتیجه افزایش کمیت تولید مربوط است.

جهت رسیدن به اهداف موردنظر، واحد نسوز اقدام به تعریف پروژههایی مشترک با واحدهای تولید و تعمیرات کورههای قوس الکتریک کرد که ماحصل آن رسیدن به رکورد 2.18 کیلوگرم بر تن مذاب در مصارف نسوز کورههای قوس در مهرماه ۱۴۰۳ است. این در حالی است که رکورد قبلی 2.72 کیلوگرم بر تن مذاب و مربوط به آذرماه ۱۴۰۲ بوده است.

علیرضا نادری، سرپرست تعمیرات نسوز فولادسازی:

با توجه به اینکه کورههای قوس نزدیک به ۵۰ درصد مصرف نسوز فولادسازی را شامل میشود، واحد مرکز نسوز اقدامات مهمی در راستای کاهش هزینه تمامشده و توقفات برنامهریزی و اجرا کرد که ازجمله آنها میتوان به این موارد اشاره کرد: استفاده از آجر آنتیاکسیدان؛ تغییر طرح سنترهای مونولیتیک؛ تغییر کیفیت بلوک تخلیه مذاب؛ افزایش ضخامت مناطقی که در معرض خوردگی بیشتر قرار داشت.

این رکورد غرورآفرین در نتیجه این اقدامات و با حمایت مدیریت و همکاری واحدهای تولیدی، تعمیرات، دفاتر فنی و شرکتهای تأمینکننده متریال حاصل شد که شایسته قدردانی است.

امیرحسین مرادی ،رئیس کورههای قوس الکتریکی:

با توجه به اهمیت میزان مصرف مواد نسوز در قیمت تمامشده محصول، برنامهریزی جهت کاهش مصارف و هزینهها و افزایش بهرهوری در این واحد از اولویت زیادی برخوردار است.

کاهش مصرف نسوز در کورهها که منضم به ایمنی فرایند است، همواره در ردیف اهداف اولیه واحد کورهها قرار دارد. در مهرماه سال جاری، تعهد به این مهم، موجب کسب رکورد جدیدی در کاهش مصرف نسوز شد.

سعید نصیری، کارشناس مکانیک:

در کنار سایر عواملی که به آن اشاره شد، میتوان اقداماتی را که در بخش تعمیرات کوره انجام شده و در کسب این رکورد ارزشمند مؤثر بوده چنین برشمرد: ۱- نصب پانل صفحهای مسی اطراف لانسهای دمش اکسیژن؛ ۲- اضافه کردن لوله خنککننده روی دلتای نسوز روی سقف کوره؛ ۳- نصب پانل هات اسپات پشت آجر نسوز لاور شل.

عبدالرحیم ذوالفقاری، کارشناس برق:

جهت کنترل مصرف نسوز کورههای قوس الکتریکی، یکی از مهمترین عوامل تأثیرگذار، کنترل تمامی پارامترهای برقی آن است که این موضوع با کنترل جریان، ضریب قدرت و بهویژه ولتاژ و بالطبع طول قوس تولیدشده ناشی از آن انجام میشود. با نمونهگیریهای مداوم و تحلیلهای روزانه و شبیهسازیهای صورتگرفته (بهویژه شبیهسازی شرایط نسوز و تأثیر پارامترهای برقی) در نرمافزارهای مرتبط، این مهم با کنترل بهینه پارامتر جامعی تحت عنوان شاخص نسوز (refractory index) به دست آمده است. گفتنی است کنترل این پارامتر با حفظ شرایط تولید و میزان آن، ثابت است و بعضاً مصرف بقیه موارد مهم کوره مثل مصرف الکترود کاهش یافت.

بهنام ادیبی، کارشناس تولید کورههای قوس الکتریکی:

وضعیت مناسب نسوز کوره یکی از شرایط کلیدی برای افزایش آماده بهاری کورههای قوس الکتریکی است و کاهش هزینههای تولید فولاد مذاب را در پی دارد. بر همین اساس چالش همیشگی فولادسازان، کنترل فرایند کوره قوس به گونهای است که حداقل توقفات نسوز را شامل شود.

از قسمتهای اصلی نسوز کوره که بر ضریب آمادهبهکاری فرایند تأثیر بسزایی دارد میتوان به نسوز کف و بانک کوره، نسوز آجری بدنه کوره و نسوز مونولیتیک سقف کوره اشاره کرد. افزایش عمر و کاهش مصارف هرکدام از این قسمتها نیازمند اقدامات و کنترلهای ویژه است. با توجه به پروژههایی که از ماههای پیش جهت نیل به این هدف برنامهریزی و اجرا شده بود و بهویژه با تمرکز بر کنترل درصد اکسید آهن در سرباره و سایر اقدامات کنترلی در مهرماه ۱۴۰۳ شاهد به بار نشستن نتیجه این تلاشها بودیم و توانستیم به رکورد کاهش مصرف نسوز دست پیدا کنیم. این موفقیت بزرگ و ارزشمند را به همکاران ناحیه فولادسازی و ریختهگری مدام و مجموعه بزرگ فولاد مبارکه تبریک عرض میکنم و امیدوارم که با مداومت بیشتر در آینده شاهد موفقیت روزافزون شرکت فولاد مبارکه باشیم.

محمد صادقی، کارشناس تولید کورههای قوس:

با ابلاغ مدیریت مبنی بر کاهش ضایعات و افزایش ارزشافزوده تولید ذوب در فولادسازی، پروژههای موازی کاهش درصد FEO و بهینهسازی پارامترهای سرباره تعریف شد.

در فرایند تولید ذوب در کورههای قوس الکتریکی، دو علت شیمیایی و مکانیکی باعث خوردگی و افزایش مصارف نسوز میشود. علت خوردگی مکانیکی، غالب شدن پدیده انتقال حرارت به روش تشعشع در حین قوس الکتریکی و خوردگی شیمیایی با توجه به ماهیت بازی بودن نسوز بدنه، به علت تداخل با اکسیدهای اسیدی موجود در سرباره است. با تنظیم نسبت دقیق اکسیدهای بازی و کاهش درصد FEO، بهینهسازی پارامترهای سرباره انجام شد که باعث پوشش تشعشع حاصل از قوس و غالب شدن پدیده انتقال حرارت به روش هدایت و کاهش خوردگی شیمیایی نسوز میشود. همزمان کاهش درصد FEO باعث کاهش ضایعات (افزایش Yield) و کاهش مصرف نسوز بر تن مذاب شد. با بهرهبرداری مؤثر از پروژهها، تغییرات عمدهای در درصد Mgo و بازیسیته سرباره به وجود آمد و درصد FEO در چند مرحله از ۳۲ به ۲۷ درصد کاهش پیدا کرد.

رضا مختارپور، مسئول شیفت نسوز فولادسازی:

در راستای اهداف فولاد مبارکه و کاهش هزینهها و افزایش بهرهوری با تلاش و تخصص و دانش و مهارت کارکنان خستگیناپذیر مرکز تعمیرات نسوز بهخصوص همکاران در واحد تعمیرات نسوز فولادسازی با عنایت به الطاف پروردگار، کسب رکورد مصرف نسوز کوره قوس الکتریکی به میزان 1.95 بر تن مذاب در مهرماه ۱۴۰۳ به دست آمد. از عوامل مؤثر در کسب این رکورد میتوان به افزایش کیفیت آجرهای نسوز کوره و آجرچینی استاندارد و باکیفیت، بازرسی مستمر و تعمیرات گرم بهموقع توسط شیفت فورمنهای نسوز فولادسازی اشاره کرد.

فتحالله براتی، مسئول شیفت تعمیرات گانینگ کورهای قوس الکتریکی:

یکی دیگر از پارامترهایی که در کسب این موفقیت حائز اهمیت است عملیات گانینگ است. ازآنجاکه در عملیات گانینگ کوره از آب استفاده میشود و آب باعث هیدراته شدن و از بین رفتن سریعتر اجرهای نسوز میگردد باید تعداد دفعات گانینگ در شل کوره به حداقل برسد که این مورد باعث افزایش عمر نسوز میشود.

ارتباط مؤثر بین نیروهای گانینگ و مسئول کوره نیز از دیگر عوامل است؛ چراکه در بازرسیهای انجامشده توسط کارکنان بخش گانینگ، بعد از تخلیه مذاب شرایط کوره بهصورت دقیق به مسئول کوره گزارش میگردد و در صورت خوردگی آجرهای نسوز با استفاده از سرباره پفکی، مسئول کوره از گانینگ اضافی جلوگیری میکند.

مسعود آقانژاد، شیفت فورمن کورههای قوس الکتریکی:

با توجه به اهمیت نسوز در کورههای قوس الکتریکی با انجام برخی از فعالیتها مانند هاتهیل کف کوره، سرباره پفکی و Feo مناسب در کورههای قوس شاهد کاهش مصرف نسوز بودیم. این دستاورد حاصل برنامهریزی و تلاش جمعی مدیریت همه همکاران در ناحیه است.

پدرام فتاحالمنان، مدیر مرکز تعمیرات نسوز فولاد مبارکه، در خاتمه از همکاری و تلاش مدیریت و کارکنان واحدهای مرتبط اعم از تولید و تعمیرات کورههای قوس، واحد قراردادهای خرید، دفاتر فنی تولید و تعمیرات و کلیه پیمانکاران مرتبط که با کار تیمی و همدلی شرایط ثبت این رکورد بیسابقه را فراهم کردند، تشکر و قدردانی کرد.