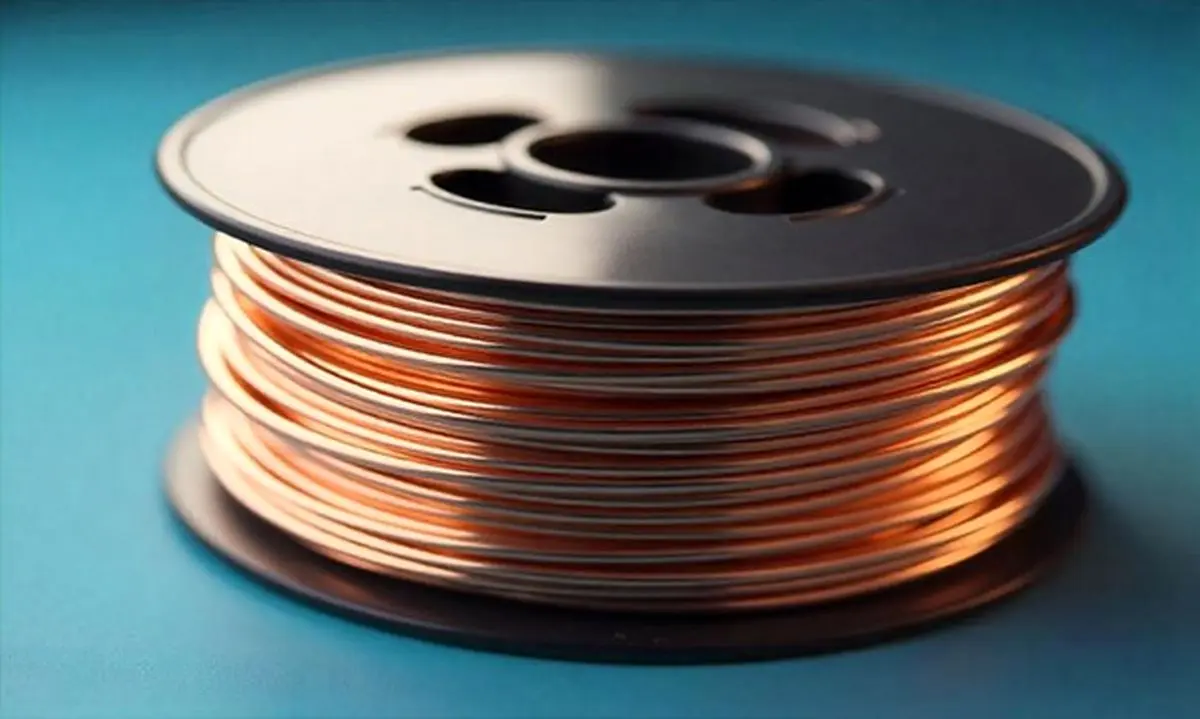

راهنمای کامل سیم لاکی از ساختار تا کاربردهای صنعتی

سیم لاکی یکی از اجزای اساسی در صنایع الکتریکی و الکترونیکی است که در ساخت ترانسفورماتورها، موتورهای الکتریکی، ژنراتورها و بسیاری از تجهیزات دیگر به کار می رود. این نوع سیم به دلیل داشتن روکش عایق مخصوص، امکان ایجاد سیم پیچی های فشرده و مقاوم را فراهم می کند. اما سیم لاکی دقیقا چیست و چه تفاوتی با سیم های معمولی دارد؟ در این مقاله، به بررسی راهنمای کامل سیم لاکی از ساختار تا کاربردهای صنعتی، انواع مختلف آن، روش های تولید و استانداردهای کیفی، مزایا و معایب، و ... آن خواهیم پرداخت.

همچنین راهکارهایی برای انتخاب سیم لاکی مناسب، روش های تست کیفیت و اصول نگهداری آن ارائه می دهیم تا بتوانید در خرید و استفاده از این محصول انتخابی آگاهانه داشته باشید.

سیم لاکی چیست و چه تفاوتی با سیم های معمولی دارد؟

سیم لاکی نوعی سیم مسی یا آلومینیومی است که با یک لایه عایق نازک از لاک یا پلیمر مخصوص پوشانده شده است. این پوشش عایق، وظیفه جلوگیری از اتصال کوتاه بین دورهای سیم پیچی را بر عهده دارد و باعث می شود که سیم بتواند در فضاهای فشرده و با پیچیدگی بالا مورد استفاده قرار گیرد. به دلیل این ویژگی، سیم لاکی در ساخت موتورهای الکتریکی، ترانسفورماتورها، رله ها و دیگر تجهیزات الکترومغناطیسی کاربرد گسترده ای دارد.

تفاوت اصلی سیم لاکی با سیم های معمولی در نوع عایق بندی آن است. سیم های معمولی معمولاً با روکش پلاستیکی ضخیم پوشانده می شوند که برای استفاده در سیم کشی ساختمان ها و مدارهای الکتریکی روزمره مناسب است. در مقابل، سیم لاکی دارای عایقی بسیار نازک اما مقاوم در برابر حرارت و الکتریسیته است که امکان ایجاد سیم پیچی های متراکم را بدون خطر اتصال کوتاه فراهم می کند. این ویژگی باعث شده که سیم لاکی نقش کلیدی در تولید تجهیزات صنعتی و الکترونیکی ایفا کند.

ساختار سیم لاکی؛ بررسی جزئیات روکش و مغزی

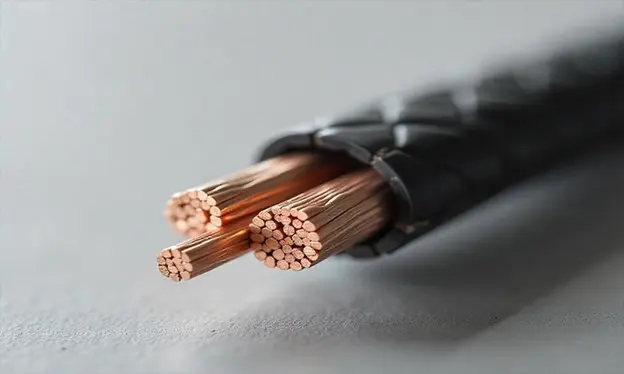

سیم لاکی از دو بخش اصلی مغزی رسانا و روکش عایق تشکیل شده است که هر کدام نقش مهمی در عملکرد و کارایی آن دارند. مغزی سیم معمولاً از مس یا آلومینیوم ساخته می شود که به دلیل رسانایی بالای الکتریکی و مقاومت مناسب در برابر حرارت، انتخاب ایده آلی برای کاربردهای الکترومغناطیسی محسوب می شود. سیم های مسی لاکی به دلیل هدایت بهتر جریان، بیشتر در موتورهای الکتریکی و ترانسفورماتورها استفاده می شوند، در حالی که سیم های آلومینیومی گزینه ای مقرون به صرفه تر برای برخی کاربردهای خاص هستند.

روکش عایق سیم لاکی از یک لایه نازک لاک یا پلیمر مقاوم تشکیل شده است که وظیفه محافظت از مغزی رسانا در برابر تماس الکتریکی و ایجاد اتصال کوتاه را بر عهده دارد. این روکش معمولاً از موادی مانند پلی اورتان، پلی آمید یا پلی استر ساخته می شود که علاوه بر عایق بودن، در برابر حرارت، سایش و مواد شیمیایی مقاوم هستند. بسته به نوع کاربرد، ضخامت و جنس این روکش می تواند متفاوت باشد؛ به عنوان مثال، سیم لاکی هایی که در محیط های با دمای بالا به کار می روند، دارای پوشش هایی مقاوم تر در برابر حرارت هستند.

انواع سیم لاکی و ویژگی های هرکدام

سیم لاکی بسته به جنس مغزی، نوع روکش عایق و ویژگی های فیزیکی و الکتریکی به انواع مختلفی تقسیم می شود. در ادامه، رایج ترین انواع سیم لاکی و ویژگی های هرکدام را بررسی می کنیم:

- سیم لاکی بر اساس جنس مغزی

- سیم لاکی مسی : دارای رسانایی بالا، مقاومت کم و توانایی تحمل جریان های بالا است. به همین دلیل، در موتورهای الکتریکی، ترانسفورماتورها و تجهیزات صنعتی پرکاربرد است.

- سیم لاکی آلومینیومی: سبک تر و ارزان تر از نوع مسی است، اما مقاومت الکتریکی بیشتری دارد. معمولاً در کاربردهایی که وزن اهمیت دارد، مانند سیم پیچی ترانسفورماتورها و برخی دستگاه های برقی استفاده می شود.

- سیم لاکی بر اساس نوع روکش عایق

- سیم لاکی با روکش پلی اورتان: انعطاف پذیری بالا و قابلیت لحیم کاری مستقیم بدون نیاز به برداشتن عایق دارد. بیشتر در مدارهای الکترونیکی کوچک و سیم پیچی ریز به کار می رود.

- سیم لاکی با روکش پلی آمید (نایلون): دارای مقاومت بالا در برابر سایش و خوردگی است و در سیم پیچی های تحت فشار مانند موتورهای الکتریکی و کمپرسورها استفاده می شود.

- سیم لاکی با روکش پلی استر: مقاومت حرارتی و شیمیایی بالایی دارد و در تجهیزاتی که در محیط های سخت کار می کنند، مانند ژنراتورها و مبدل های ولتاژ، کاربرد دارد.

- سیم لاکی بر اساس کلاس حرارتی

سیم های لاکی بر اساس دمایی که می توانند تحمل کنند، به کلاس های مختلفی تقسیم می شوند:

- کلاس ۱۳۰ درجه سانتی گراد: برای استفاده های عمومی و کاربردهای کم مصرف مانند ترانس های کوچک.

- کلاس ۱۵۵ درجه سانتی گراد: مناسب برای موتورهای الکتریکی معمولی و ژنراتورها.

- کلاس ۱۸۰ درجه سانتی گراد و بالاتر: برای محیط های صنعتی و شرایط با دمای بالا مانند موتورهای فشار قوی و تجهیزات هوافضا.

انتخاب نوع مناسب سیم لاکی به نیازهای پروژه، میزان جریان عبوری، دمای محیط و مقاومت مورد نیاز بستگی دارد.

کاربردهای سیم لاکی در صنایع مختلف

سیم لاکی به دلیل ویژگی های خاص خود مانند عایق بندی قوی، رسانایی بالا و امکان سیم پیچی متراکم، در صنایع مختلفی مورد استفاده قرار می گیرد. در ادامه، مهم ترین کاربردهای سیم لاکی در صنایع گوناگون را بررسی می کنیم:

- صنعت تولید موتورهای الکتریکی

یکی از اصلی ترین کاربردهای سیم لاکی در سیم پیچی موتورهای الکتریکی است. این سیم ها به عنوان هسته اصلی برای تولید میدان مغناطیسی در موتورهای الکتریکی صنعتی، خانگی و خودروها به کار می روند. روکش لاکی باعث می شود که سیم ها بدون ایجاد اتصال کوتاه، به صورت فشرده در کنار یکدیگر قرار گیرند.

2.ساخت ترانسفورماتورها و مبدل های ولتاژ

ترانسفورماتورها برای افزایش یا کاهش ولتاژ برق به سیم پیچی های مقاوم و باکیفیت نیاز دارند. سیم لاکی در ساخت ترانس های توزیع برق، شارژرهای الکترونیکی، مبدل های ولتاژ و منابع تغذیه صنعتی استفاده می شود.

3.صنایع خودروسازی

در خودروهای مدرن، از سیم لاکی در ساخت دینام، استارت، سیم پیچی موتورهای برف پاک کن، شیشه بالابرها و سیستم های تهویه مطبوع استفاده می شود. این سیم ها به دلیل مقاومت بالا در برابر حرارت و لرزش، گزینه ای ایده آل برای کاربردهای خودرویی هستند.

- تجهیزات الکترونیکی و صوتی

سیم لاکی در تولید بلندگوها، هدفون ها، میکروفون ها، کویل های صوتی و سنسورهای مغناطیسی به کار می رود. استفاده از این سیم ها باعث بهبود عملکرد الکترومغناطیسی و افزایش کیفیت صدا در تجهیزات صوتی و الکترونیکی می شود.

- صنعت تولید ژنراتورها و توربین ها

در نیروگاه های برق، سیم لاکی در سیم پیچی ژنراتورها و توربین ها به کار می رود. این سیم ها باید در برابر حرارت و فشار بالا مقاوم باشند تا بتوانند عملکردی پایدار و طولانی مدت ارائه دهند.

- صنایع مخابراتی و پزشکی

در تجهیزات مخابراتی مانند آنتن ها، فیلترهای فرکانسی و سیم پیچ های ارتباطی، از سیم لاکی استفاده می شود. همچنین در صنعت پزشکی، این سیم ها در ساخت تجهیزات تصویربرداری، دستگاه های MRI و انواع حسگرهای پزشکی کاربرد دارند.

به طور کلی، سیم لاکی به دلیل انعطاف پذیری بالا، هدایت الکتریکی عالی و مقاومت در برابر شرایط محیطی سخت، یکی از اجزای حیاتی در بسیاری از صنایع محسوب می شود.

مزایا و معایب استفاده از سیم لاکی در تجهیزات برقی

سیم لاکی به دلیل ویژگی های منحصربه فرد خود، کاربرد گسترده ای در صنایع مختلف دارد، اما مانند هر ماده دیگری، دارای مزایا و معایب خاص خود است. در ادامه، به بررسی نقاط قوت و ضعف این نوع سیم در تجهیزات برقی می پردازیم.

مزایای استفاده از سیم لاکی

- عایق بندی عالی و کاهش اتصال کوتاه

روکش لاکی که روی سیم کشیده شده است، مانع از تماس بین سیم های مجاور شده و احتمال اتصال کوتاه را کاهش می دهد. این ویژگی برای سیم پیچی موتورهای الکتریکی، ترانسفورماتورها و ژنراتورها بسیار مهم است.

- امکان سیم پیچی متراکم و افزایش کارایی

به دلیل نازک بودن لایه عایق، امکان سیم پیچی های متراکم فراهم می شود که موجب افزایش راندمان و کاهش حجم تجهیزات الکتریکی می شود. این امر در طراحی موتورهای الکتریکی و ترانسفورماتورها نقش مهمی دارد.

- مقاومت بالا در برابر حرارت و خوردگی

سیم های لاکی با روکش های پلی اورتان، پلی آمید یا پلی استر در برابر حرارت، رطوبت و عوامل شیمیایی مقاوم هستند و می توانند در محیط های صنعتی و دمای بالا عملکرد پایداری داشته باشند.

- بهبود عملکرد الکترومغناطیسی

در بلندگوها، ترانسفورماتورها و تجهیزات مخابراتی، سیم لاکی به کاهش تداخل های الکترومغناطیسی کمک می کند و باعث افزایش کیفیت عملکرد دستگاه ها می شود.

- وزن و هزینه کمتر (در نوع آلومینیومی)

سیم لاکی آلومینیومی نسبت به نوع مسی وزن کمتری دارد و ارزان تر است، که آن را به گزینه ای مناسب برای صنایعی که نیاز به کاهش وزن تجهیزات دارند تبدیل کرده است.

معایب استفاده از سیم لاکی

- حساسیت به آسیب های مکانیکی

روکش لاکی سیم نسبت به عایق های پلاستیکی ضخیم تر مقاومت کمتری در برابر ضربه و ساییدگی دارد. در صورت ایجاد خراش یا شکستگی در این لایه، امکان اتصال کوتاه افزایش می یابد.

- نیاز به دقت بالا در سیم پیچی

به دلیل نازک بودن عایق، سیم های لاکی باید با دقت بالا و ابزارهای خاصی سیم پیچی شوند تا دچار پارگی یا آسیب نشوند. این موضوع باعث افزایش هزینه های تولید و نیاز به تکنسین های ماهر می شود.

- محدودیت در لحیم کاری مستقیم

برخی از انواع سیم لاکی نیاز به برداشتن عایق قبل از لحیم کاری دارند، که می تواند زمان و هزینه تعمیرات را افزایش دهد. البته در برخی مدل های روکش پلی اورتان، امکان لحیم کاری مستقیم وجود دارد.

- مقاومت الکتریکی بالاتر در نوع آلومینیومی

سیم لاکی آلومینیومی رسانایی کمتری نسبت به مس دارد، که باعث افزایش افت ولتاژ در مسیرهای طولانی می شود. به همین دلیل، در کاربردهای صنعتی حساس، معمولاً از نوع مسی استفاده می شود.

سیم لاکی با توجه به ویژگی های خود، یکی از اجزای کلیدی در تجهیزات الکتریکی، موتورهای صنعتی، ترانسفورماتورها و سیستم های صوتی و مخابراتی است. با این حال، برای انتخاب نوع مناسب، باید شرایط محیطی، میزان جریان عبوری و نیازهای فنی پروژه را در نظر گرفت تا بهترین عملکرد و دوام ممکن را به دست آورد.

نحوه انتخاب سیم لاکی مناسب برای پروژه های صنعتی

انتخاب سیم لاکی مناسب برای پروژه های صنعتی نیازمند در نظر گرفتن چندین فاکتور کلیدی از جمله جنس هادی، نوع عایق، قطر سیم و مقاومت حرارتی است. اگر پروژه شما نیاز به رسانایی بالا و افت ولتاژ کم دارد، سیم لاکی مسی گزینه بهتری نسبت به نوع آلومینیومی خواهد بود، زیرا هدایت الکتریکی بیشتری دارد. در مقابل، اگر کاهش وزن و هزینه اهمیت دارد، سیم لاکی آلومینیومی انتخابی مقرون به صرفه خواهد بود. همچنین، ضخامت و نوع روکش عایق (مانند پلی اورتان، پلی آمید یا پلی استر) باید متناسب با شرایط محیطی و میزان حرارت تولیدی دستگاه انتخاب شود.

علاوه بر این، باید به درجه حرارتی و کلاس عایق بندی سیم توجه داشت. برای تجهیزات صنعتی که در دماهای بالا کار می کنند، سیم های کلاس H یا C با مقاومت حرارتی بالا مناسب تر هستند. همچنین، اگر سیم در محیط هایی با رطوبت یا مواد شیمیایی خورنده قرار دارد، باید نوعی را انتخاب کنید که دارای مقاومت شیمیایی و ضد رطوبت باشد. در نهایت، انتخاب سیم لاکی باید بر اساس استانداردهای صنعتی و نیازهای الکتریکی پروژه انجام شود تا از عملکرد بهینه و ایمنی سیستم اطمینان حاصل شود.

جمع بندی:

سیم لاکی یکی از مهم ترین اجزای تجهیزات الکتریکی و صنعتی است که به دلیل عایق بندی ویژه، رسانایی بالا و امکان سیم پیچی متراکم، در ساخت موتورهای الکتریکی، ترانسفورماتورها، ژنراتورها، تجهیزات صوتی و مخابراتی کاربرد گسترده ای دارد. این سیم ها با هادی هایی از جنس مس یا آلومینیوم و روکش های مختلفی مانند پلی استر، پلی آمید و پلی اورتان تولید می شوند که هرکدام ویژگی های خاص خود را دارند. انتخاب نوع مناسب سیم لاکی به شرایط کاری، میزان جریان، درجه حرارتی و مقاومت مکانیکی موردنیاز در پروژه بستگی دارد. با در نظر گرفتن استانداردهای صنعتی و انتخاب صحیح، می توان عملکرد بهینه و طول عمر بالای تجهیزات الکتریکی را تضمین کرد.

سوالات متداول درباره سیم لاکی

1.سیم لاکی چه تفاوتی با سیم های معمولی دارد؟

سیم لاکی دارای یک روکش نازک عایق است که از تماس مستقیم سیم ها با یکدیگر جلوگیری کرده و امکان سیم پیچی متراکم تر و ایمن تر را در تجهیزات برقی فراهم می کند، درحالی که سیم های معمولی معمولاً دارای روکش ضخیم پلاستیکی هستند و برای اتصالات عادی استفاده می شوند.

2. کدام نوع سیم لاکی برای موتورهای الکتریکی مناسب تر است؟

برای موتورهای الکتریکی صنعتی و خانگی، معمولاً از سیم لاکی مسی با عایق مقاوم در برابر حرارت )کلاس H یا C) استفاده می شود، زیرا هدایت الکتریکی بالاتری دارد و در برابر دمای بالا مقاوم تر است.

3.آیا می توان سیم لاکی را مستقیماً لحیم کاری کرد؟

برخی از سیم های لاکی با روکش های خاص مانند پلی اورتان قابلیت لحیم کاری مستقیم را دارند، اما در بسیاری از موارد، قبل از لحیم کاری باید روکش لاکی را با روش هایی مانند سوزاندن یا استفاده از حلال های خاص حذف کرد تا اتصال بهتری برقرار شود.